В этом разделе мы дадим краткое описание пароконденсатной системы с обычной, не технической точки зрения. Мы в общих чертах опишем, как соотносятся друг с другом различные компоненты пароконденсатной системы. Прочитав этот раздел, любой незнакомый с предметом человек сможет перейти к чтению остальной части книги и даже заняться более серьёзным изучением теории пара и оборудования пароконденсатной системы.

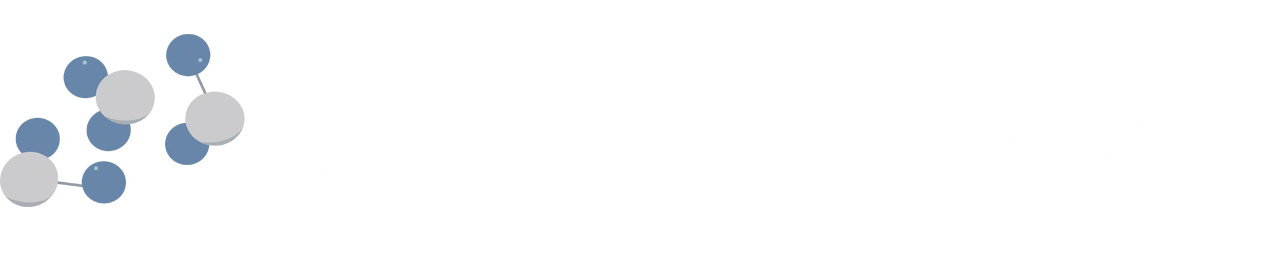

Котёл – это «сердце» пароконденсатной системы. Типичный современный жаротрубный котёл оборудован горелкой, подающей топливо в камеру сгорания.

Горячие топочные газы циркулируют по системе трубопроводов, проходя по ним до трех раз и отдавая воде, которая заполняет котёл, максимальное количество тепла. Как только вода достигает температуры насыщения (температура, при которой вода закипает при данном давлении), в ней образуются пузырьки пара, которые поднимаются к поверхности воды и «взрываются». Пар выделяется в пространство над водой, после чего его можно направлять в паровую систему. Запорный клапан или задвижка отсекает пар, находящийся в котле под давлением, от системы в которую пар будет направлен. Чем больше давление пара, тем меньший объем он занимает. Поэтому паровые котлы обычно работают под высоким давлением, что позволяет производить больше пара в котле меньшего размера и передавать пар на место потребления по трубам меньшего диаметра. При необходимости давление пара в месте потребления может снижаться до требуемого. До тех пор, пока количество производимого в котле пара равно количеству пара, покидающего котёл, этот котёл будет оставаться под давлением. Для поддержания необходимого давления используется горелка, которая также поддерживает нужную температуру пара, так как между давлением и температурой насыщенного пара существует прямая связь. Котёл оборудован различными приспособлениями и органами управления, обеспечивающими безопасность, экономичность и эффективность его работы при постоянном давлении.

Количество воды, подаваемой в котёл, имеет большое значение. Эта вода должна иметь определённую температуру, обычно не менее 104ºС, чтобы котёл не испытал термического удара и продолжал работать эффективно. Кроме того, вода должна быть соответствующего качества – это позволит избежать опасности образования накипи на теплообменных трубах и их повреждения.

Обычная необработанная питьевая вода не подходит для использования в котлах: она приводит к образованию пены на поверхности кипения и накипи на теплообменных поверхностях жарочных труб и корпуса котла. Эффективность работы котла при этом существенно снижается. Уменьшается также и срок его эксплуатации.

Поэтому питательную воду для котла нужно обрабатывать специальными химикатами, чтобы уменьшить количество содержащихся в ней растворённых веществ.

Обработка питательной воды химикатами производится на специальном оборудовании, а нагрев – в баке, который называется деаэратором. Как правило, он располагается гораздо выше котла. Насос питательной воды по мере необходимости подаёт воду из деаэратора в котёл под нужным давлением. Нагрев питательной воды в баке позволяет также уменьшить количество растворённого в ней кислорода – а это важно, поскольку насыщенная кислородом вода вызывает коррозию.

Добавление химикатов в питательную воду котла приводит к тому, что в ней появляются взвешенные твёрдые частицы. Они, в конце концов, скапливаются на дне котла в виде осадка. Для удаления такого осадка используется процесс, называемый нижней продувкой котла. Нижнюю продувку можно выполнять вручную путем открытия специального клапана или автоматически по таймеру. Эту процедуру обычно выполняют дважды в сутки.

После обработки в воде котла остаются и другие загрязнения – в форме растворённых в воде веществ. По мере того, как котёл производит пар, концентрация таких веществ увеличивается, поэтому, чтобы уменьшить их концентрацию, из котла нужно регулярно удалять часть воды. Это называется контролем общего количества растворённых примесей (контроль уровня TDS). Такой процесс может выполнять автоматизированная система, в состав которой входит установленный внутри котла или вынесенный за его пределы датчик, контроллер и клапан. Система постоянно измеряет уровень растворённых примесей (TDS) в котле. Как только уровень TDS достигает определённого значения, контроллер подаёт сигнал, по которому продувочный клапан открывается на определённое время. Часть воды удаляется из котла, и взамен в котёл добавляется такое же количество свежей питательной воды, содержащей гораздо меньше растворённых частиц. В результате общий уровень TDS в котле уменьшается.

Если не обеспечить надёжный контроль уровня воды в котле, результаты могут оказаться катастрофическими. Если воды останется слишком мало, и трубы котла выступят над ее поверхностью, они перегреются и выйдут из строя, что приведёт к взрыву. Если же уровень воды поднимется слишком высоко, возникнет опасность ее попадания в паровую систему, из-за чего эффективность процесса снизится и возникнет угроза её разрушения из-за гидроудара. Поэтому в котлах используются автоматические средства контроля уровня. Для того чтобы система контроля уровня удовлетворяла законодательству, она должна быть оборудована защитной функцией, которая в случае обнаружения проблем с уровнем воды выключает котёл и подаёт звуковой сигнал. Для контроля уровня воды обычно используются датчики, определяющие уровень воды в котле. Когда вода оказывается на определённом уровне, контроллер подаёт питательному насосу сигнал. Этот насос запускается и восстанавливает уровень воды; когда вода достигает предварительно установленного уровня, насос выключается. Датчик настроен на уровни, на которых происходит включение и выключение насоса и на которых активируются аварийные сигналы низкого и высокого уровня воды.

При конденсации пара его объем резко уменьшается, что приводит к локальному снижению давления. Такое падение давления в системе приводит к тому, что пар движется по трубам из-за наличия перепада давления.

Произведённый в котле пар необходимо передать по трубам к месту его использования. Сначала пар попадёт в один или несколько главных паропроводов, по которым он подаётся от котла в направлении системы, для работы которой он потребуется. Затем по нескольким более мелким трубам пар распределяется по отдельным блокам оборудования.

При высоком давлении пар занимает меньше места, чем при атмосферном, так как его плотность выше. Чем выше давление, а соответственно и давление, тем меньшего диаметра трубы нужны для транспортировки одной и той же массы пара.

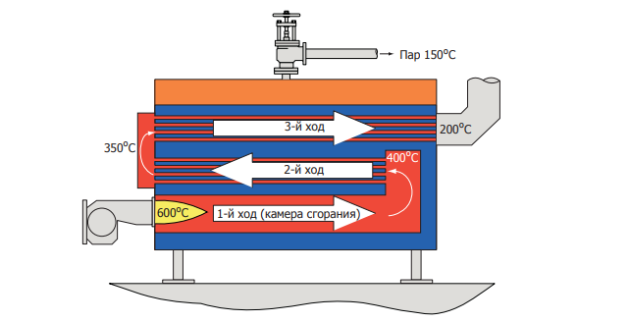

Важно следить за тем, чтобы вышедший из котла пар достигал процесса в соответствующем состоянии. Для этого трубы, по которым течет пар, обычно оборудуются фильтрами, сепараторами конденсатоотводчиками.

Фильтр представляет собой корпус с установленной внутри сеткой. Пар свободно протекает через ячейки этой сетки, зато любые твёрдые частицы сеткой задерживаются. Каждый фильтр нужно регулярно чистить – иначе он засорится. Твёрдые частицы необходимо удалять из потока пара, так как они могут повредить теплообменное и запорно-регулирующее оборудование.

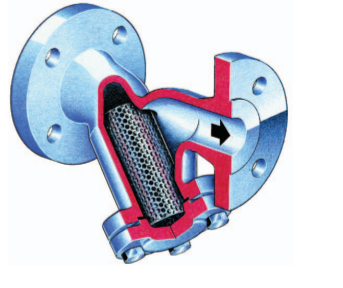

Для того чтобы пар максимально эффективно переносил тепло, он должен быть как можно более сухим. Сепаратор представляет собой установленное в трубе приспособление, состоящее из ряда пластин или отбойников, расположенных на пути движения пара. Пар попадает на пластины, и на них скапливаются содержащиеся в паре капельки влаги, которые затем стекают на дно сепаратора.

Из котла пар попадает в главный паропровод. При запуске паровой системы трубы холодные, воздух, окружающий трубы, также имеет более низкую, по сравнению с паром, температуру, поэтому конденсация пара идет очень интенсивно и образуется большое количество конденсата. Значительно уменьшить такие потери тепла можно значительно уменьшить, теплоизолируя паровые трубы.

Когда пар из распределительной системы достигает паропотребляющего оборудования, он снова начинает отдавать свое тепло, которое идет как на нагрев продукта, так и на нагрев самого оборудования. По мере того как пар теряет тепло, он превращается в воду, которая называется конденсатом.

Конденсация пара начинает происходить сразу, как только пар покидает котёл, в том числе и в паровых трубах. Конденсат в паре может присутствовать как в в виде мельчайших капелек, летящих в потоке, так и стекать в нижнюю часть трубы и течь по ходу движения пара. Конденсат из паропровода должен удаляться. Ниже перечислены причины, по которым необходимо это делать.

- Конденсат не переносит тепловую энергию, поэтому наличие конденсата в паре приводит с снижению эффективности процесса теплообмена.

- Растворённый в конденсате кислород вызывает коррозию.

- Скопившийся в трубопроводе конденсат может вызвать опасный для оборудования гидравлический удар.

- Недостаточный дренаж может привести к появлению течей через неплотности.

Устройство, которое позволяет удалять конденсат из трубопровода, но при этом не допускающее утечки пара из системы, называется конденсатоотводчиком. Существуют различные по типу действия консатоотводчики:

- В поплавковый конденсатоотводчик работает на основе разницы плотностей пара и конденсата. Когда конденсат попадает в конденсатоотводчик, поплавок поднимается, и специальный рычажный механизм открывает главный клапан, позволяя вытекать конденсату. Как только поток конденсата уменьшается, поплавок опускается и закрывает главный клапан, не допуская, таким образом, утечки пара.

- Термодинамический конденсатоотводчик работает на основе разницы скоростей истечения пара и конденсата.

- В биметаллических термостатических конденсатоотводчиках главным клапаном управляет спе- циальный биметаллический элемент, реагирующий на разницу между температурами пара и конденсата.

- В конденсатоотводчиках, уравновешенных по давлению, клапаном управляет специальной заполненная жидкостью капсула, чувствительная к нагреву.

Снижение давления

Как уже говорилось выше, произведенный пар обычно имеет высокое давление, которое в месте использования необходимо снижать из-за того, что агрегат может работать при расчетном давлении, либо из-за того, что имеются ограничения по температуре процесса.

Давление пара снижается при помощи редукционного клапана.

Где и как используется пар

Существует много разного оборудования, использующего пар. Ниже описаны несколько примеров:

- Варочный котел с паровой рубашкой – большой стальной или медный котёл, используемый в пищевой и других отраслях промышленности для варки продуктов (например, пива, креветок или джема). Такой котёл отличается большими размерами и окружены паровой рубашкой, нагревающей содержимое котла.

- Автоклав – наполненная паром камера, используемая для стерилизации различных предметов (например, медицинского оборудования) или проведения химических реакций при высоких температурах и давлениях (например, вулканизации резины).

- Отопительная батарея – используется для обогрева помещений; пар при этом подаётся в полости батареи. Обогреваемый воздух соприкасается с поверхностью батареи.

- Обогрев технологических баков – паровой змеевик опускается в бак с жидкостью и используется для нагрева содержимого бака до необходимой температуры.

- Вулканизатор – камера специальной формы, наполненная паром и используемая для вулканизации резины.

- Машина для производства гофрокартона – несколько последовательно расположенных валов, обогреваемых паром, используемых для гофрирования в производстве картона.

- Теплообменник – устройство, предназначенное для нагрева жидкостей, используемых в быту и промышленности.

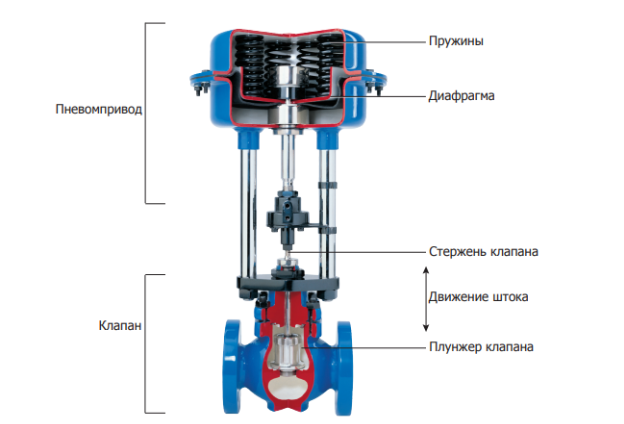

Рисунок 1.3.6. Двухпортовый регулирующий клапан с пневматическим приводом

Управление техническим процессом

В любой системе, которая использует пар, необходим какой-нибудь способ управления расходом пара. Причём далеко не всегда нужен постоянный расход пара при одном и том же давлении и температуре – при запуске системы, для ее постепенного нагрева, нужно, чтобы расход постепенно увеличивался, а после того, как температура процесса достигнет нужного уровня, расход нужно будет уменьшить.

Для управления потоком пара используются регулирующие клапаны. Привод клапана, изображённый на Рисунке 1.3.6, – это устройство, которое создаёт усилие, открывающее или закрывающее клапан. Состояние технологического процесса контролируется датчиком, который передаёт информацию контроллеру. Контроллер сравнивает условия технологического процесса с заданными значениями и посылает приводу соответствующий сигнал, а привод, в свою очередь, меняет положение штока клапана.

Различные существующие типы управления

- Клапан с пневматическим приводом – клапан открывается и закрывается благодаря тому, что на диафрагму привода подаётся сжатый воздух.

- Клапан с электрическим приводом – клапаном управляет электромотор.

- Прямого действия – в такой системе нет контроллера. Датчик заполнен жидкостью, которая, в зависимости от изменения температуры процесса, расширяется либо сжимается, создавая усилие, открывающее либо закрывающее клапан.

Отвод конденсата из системы

Образующийся конденсат, как правило, удаляется из системы с помощью конденсатоотводчика. Отводится конденсат в конденсатную систему. Если конденсат загрязнён, то он может сливаться в дренаж. Если же конденсат чистый, содержащуюся в нем ценную тепловую энергию еще можно использовать, если вернуть его в деаэратор. Такой подход позволит также сэкономить воду и средства, расходуемые на обработку воды.

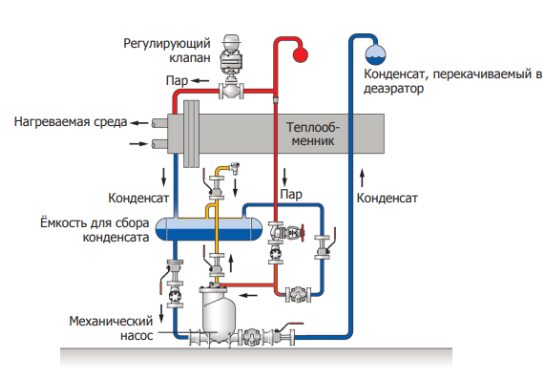

Рисунок 1.3.7 Установка отвода и перекачки конденсата

Контроль потребления энергии

В современном мире экономия энергии приобретает большое значение, и пользователи хотят контролировать и управлять расходами различных сред, в том числе и паром.

Для контроля потребления пара используются расходомеры и теплосчетчики. Они позволяют точно определять, сколько пара потребляет тот или иной объект пароконденсатной системы.

В системе, использующей пар, иногда может образовываться пониженное давление. Оно затрудняет отвод конденсата, однако необходимый отвод жидкости из заполненного паром пространства позволяет поддерживать эффективность системы на необходимом уровне. Конденсат можно будет удалить потом.

Для перекачки конденсата могут использоваться механические, приводимые в действие паром или сжатым воздухом насосы. Они, так же как и электрические насосы, используются для перекачки конденсата в конденсатный бак или деаэратор.

На рисунке 1.3.7 изображён механический насос, перекачивающий поступающий в его ресивер конденсат. Таким образом пароконденсатная система представляет собой замкнутый контур, по которому движутся пар и конденсат.

Как только конденсат попадает в бак питательной воды, его можно повторно использовать в котле.

Читать статью о технических измерениях: Глава 2.1 Технические единицы измерения – ООО “НОСТ-СОЛЮШЕНС”

Читать статьи на Яндекс.Дзен: Nost Solutions | Дзен