Обучающие материалы о паре. Пароконденсатная система. Пар на предприятии. Пар как теплоноситель. Все о паре.

На достоинства пара, позволяющие решить ряд проблем, можно смотреть с разных точек зрения. Директор предприятия, менеджер и технический специалист смотрят на эти преимущества по- разному.

Вопросы, которые эти люди задают о паре, также сильно отличаются друг от друга.

Администратора высшего уровня интересует наилучшее решение задачи переноса тепловой энергии, удовлетворяющее стратегическим и финансовым целям организации.

Если компания монтирует новую пароконденсатную систему или решает обновить имеющуюся систему, понятно, что ей придется затратить значительные денежные средства. Новую систему предполагается использовать в течение длительного срока, поэтому особое внимание необходимо уделить поиску надежной и опытной монтажной организации.

Директора и главного управляющего интересуют ответы на следующие вопросы:

Вопрос: Каких капитальных вложений потребует установка пароконденсатной системы?

Паровая система характеризуется тем, что для переноса больших количеств тепла (пара) достаточно труб небольшого диаметра. В паровой системе не нужны дорогостоящие насосы и балансировочные клапаны. Это делает паровую систему более простой и дешёвой, чем, к примеру, высокотемпературная система водяного отопления. Высокая эффективность пароконденсатной системы означает, что она компактна и позволяет максимально эффективно использовать рабочее про- странство, что нередко является одним из важнейших требований к системе. Кроме того, использование самых современных котлов и оборудования систем

автоматического регулирования, обычно обходится в Рис. 1.2.1

два раза дешевле, чем демонтаж старой пароконденсатной системы и установка, например, децентрализованной системы газового обогрева.

Вопрос: Как затраты на эксплуатацию и техобслуживание пароконденсатной системы сказываются на накладных расходах?

Современная централизованная котельная обладает высокой эффективностью и может работать на топливе, поставляемом по дешевым тарифам «с возможностью отключения». Котел можно топить даже отходами производства; он может представлять собой часть современной теплоэлектроцентрали.

Паровое оборудование, как правило, отличается длительным сроком эксплуатации, который при минимальном техобслуживании нередко составляет 30 лет и более.

Современная пароконденсатная система может иметь полностью автоматическое управление, начиная от котельной и заканчивая потребляющей пар установкой. Это резко снижает стоимость обслуживания системы.

Современная система автоматического контроля и регулирования обеспечивает эффективность потребления тепловой энергии и снижает необходимость в обслуживании.

Все эти факторы в совокупности означают, что пароконденсатная система требует совсем небольших затрат при эксплуатации.

Вопрос: Если мы установили пароконденсатную систему, как нам использовать ее максимально эффективно?

Существуют разные способы использования пара. Его можно использовать для обогрева больших помещений, для стерилизации, а также в сложных технологических процессах. В качестве примера возьмем больницу. Для больничных нужд пар подходит идеально: в котельной он производится под высоким давлением, легко передается на большие расстояния, а в конечной точке потребления его давление может быть снижено до необходимых значений. Это значит, что одного котла высокого давления достаточно, чтобы удовлетворить нужды всей больницы и обеспечить обогрев здания, кондиционирование воздуха, приготовление пищи в больших количествах и стерилизацию оборудования.

Удовлетворить все эти требования с помощью водяной системы гораздо сложнее.

Вопрос: Что, если в будущем требования изменятся?

Паровые системы универсальны, в них легко могут быть добавлены новые или изъяты ненужные компоненты. Паровая система может расти вместе с компанией, меняясь в зависимости от ваших требований и целей.

Вопрос: Как использование пароконденсатной системы влияет на имидж ком- пании?

Пароконденсатные системы экологически безопасны. Многие компании выбирают пар благодаря высокой эффективности процесса его производства. Законы об охране окружающей среды становятся все строже и строже, так что теперь организации перед монтажом пароконденсатной системы должны учитывать возможности, методы и стоимость демонтажа и утилизации компонентов системы. Все эти аспекты учитываются при конструировании и монтаже пароконденсатной системы.

Для менеджера пар – это средство решения задач управления, то, что позволяет получить выгоду и повысить эффективность бизнеса. Менеджер отвечает за реализацию инициатив, предложенных руководителем высшего звена.

Менеджеры рассматривают все с практической точки зрения и стараются выполнить задачу в рамках бюджета. Он выберет пар, если он уверен, что именно пар обеспечит наибольшую практичность и выгоду за разумную цену.

Менеджера мало интересуют технические характеристики паровой системы, он не хочет знать, как собирается в единое целое оборудование для производства и использования пара.

Менеджеров интересуют ответы на следующие вопросы.

Вопрос: Подойдет ли пар для данного процесса в качестве теплоносителя?

Пар служит многим целям и используется по-разному. Он содержит большое количества тепла и отдает его при постоянной температуре во время конденсации. В отличие от таких теплоносителей как вода и минеральное масло, он не создает разности температур на поверхности теплопередачи, а значит, обеспечивает более равномерное нагревание продукта. Поскольку пар представляет собой чистую текучую среду, его можно впрыскивать непосредственно в нагреваемый продукт либо нагревать продукт, подавая пар в паровую рубашку. Благодаря прямой зависимости между температурой и давлением насыщенного пара, количество тепла, передаваемое процессу легко контролировать с помощью двухпортовых клапанов, поддерживая необходимое давление пара.

Существуют разные способы и методы использования пара. Его можно использовать для обогрева больших помещений, а также во многих сложных производственных процессах. Конденсат, образующийся в процессе работы, можно возвращать обратно в котельную для дальнейшего использования его в качестве питательной воды котла. Это может значительно снизить затраты на стоимость топлива для котла и стоимость химической обработки подпиточной воды, так как конденсат представляет уже смягченную и нагретую до высокой температуры воду. В сепараторе пара вторичного вскипания из конденсата можно получать пар низкого давления, который затем использовать, например, для обогрева помещений.

Вопрос: Сколько стоит производство пара?

Воды в природе много и стоит она относительно дёшево. Паровые котлы обладают высокой эффек- тивностью, поскольку они способны извлекать значительную часть содержащейся в топливе энергии. Как мы уже говорили, централизованная котельная установка позволяет пользоваться дешевыми тарифами на топливо с возможностью отключения, что невозможно при использовании децентрализованных газовых систем, для работы которых требуется постоянная подача высококачественного топлива.

Результатом использования пара являются такие среды, как пар вторичного вскипания и конденсат, которые легко могут быть использованы в системах рекуперации тепла.

Использование пара легко контролировать при помощи расходомеров и устройств, совместимых с системами SCADA. Фактические цены приведены ниже в этой Главе, в разделе «Стоимость производства пара».

Вопрос: Достаточно ли на предприятии места для монтажа пароконденсатной системы?

Характеризующая пар высокая интенсивность теплопередачи означает, что пароконденсатная система будет иметь небольшие физические размеры. Пароконденсатные системы более компактны, чем системы, использующие в качестве теплоносителя воду или минеральное масло. Типичный современный блочный пароводяной теплопункт мощностью 1200 кВт занимает на полу площадь, равную всего 0,7 м2. Теплопункт такой же мощности, но на основе водоводяного теплообменника, будет занимать площадь в несколько раз больше.

Вопрос: Я не хочу подробно разбираться в тонкостях процесса. Существуют ли готовые решения?

Вы можете получить пароконденсатную систему в виде компактного готового к установке блока, который устанавливается, вводится в эксплуатацию и подготавливается к работе за очень короткое время.

Пароконденсатная система и то, как она работает, может непосредственно влиять на эффективность ежедневной работы, а также безопасность отдельных сотрудников предприятия. Такие сотрудники хотят знать насколько надежно работает система и как все это влияет на их рабочее время и ресурсы. Технические специалисты и операторы хотят знать ответы на следующие вопросы.

Вопрос: На сколько надежна установка?

Хорошо спроектированная пароконденсатная система, своевременно получающая необходимое обслуживание, не должна выходить из строя. Механическая часть системы достаточно проста для понимания и требует минимального обслуживания. Компоненты пароконденсатной системы нередко служат без каких-либо проблем по 30-40 лет.

Вопрос: Насколько просто обслуживать оборудование пароконденсатной системы?

Современные пароконденсатные системы рассчитаны на быстрое и удобное техобслуживание с минимальным временем простоя. Этому способствует использование в них самого современного оборудования. Например, для того чтобы заменить конденсатоотводчик с магистральным соединителем, нужно открутить два болта и поставить на место новый конденсатоотводчик. Готовые коллекторы для распределения пара и сбора конденсата оборудуются запорными клапанами поршневого типа, которые могут быть отремонтированы без демонтажа при помощи простого ручного инструмента.

Сложные системы контроля за работой элементов пароконденсатной системы позволяют выявлять оборудование, которое действительно требует обслуживания. Это позволяет избежать затрат времени и денег на обслуживание оборудования, работающего нормально. Внутренние детали регулирующих клапанов можно заменять даже без демонтажа клапана с трубопровода, также как и приводы клапанов могут быть трансформированы с нормально открытого на нормально закрытый прямо на месте. Для обслуживания механического насоса достаточно снять его крышку, на которой закреплены все внутренние элементы. Универсальные магистральные соединители позволяют менять конденсатоотводчики за считанные минуты.

Важно отметить, что, когда система нуждается в техническом обслуживании, паровую систему легко отключить от источника пара, стравить из нее пар и быстро выполнить ремонт. Незначительные утечки пара в атмосферу опасности не представляют, так как он не токсичен. Все это выгодно отличает паровые системы от жидкостных, из которых жидкость удаляется медленнее и с большими финансовыми затратами; кроме того, такие системы могут содержать токсичные вещества, а термальные жидкости неудобны в обращении.

Вопрос: Будет ли система работать без вмешательства человека?

Пароконденсатная система требует такого же обслуживания, что и прочие важные элементы технологического и другого оборудования предприятия, но благодаря современным конструкциям пароконденсатных систем требования к техническому обслуживанию и стоимость, поделенная на срок службы, довольно незначительны. Современные котельные полностью автоматизированы – системы подготовки питательной воды котлов и управления горелкой котла, системы контроля уровня воды в котле, системы продувки и аварийной сигнализации работают автоматически. Нет необходимости постоянно контролировать работу котла, если проведены все необходимые испытания в соответствии с действующими требованиями и нормами.

Кроме того, управление пароконденсатной системой можно выполнять централизованно с помощью автоматических средств управления, расходомеров и систем контроля и регулирования. Все эти компоненты могут быть интегрированы в систему SCADA.

В каких отраслях промышленности и в каких процессах используется пар

Таблица 1.2.1 Где используется пар

| Активно используется | Умеренно используется | Мало используется |

|---|---|---|

| Производство пищевых продуктов и напитков | Обогрев и вентиляция | Электроника |

| Фармацевтика | Приготовление пищи | Садоводство |

| Перегонка нефти | Вулканизация Охлаждение | Кондиционирование воздуха |

| Изготовление химикатов | Ферментация | Увлажнение воздуха |

| Изготовление пластмасс | Очистка | |

| Целлюлозно-бумажная промышленность | Плавка | |

| Рафинирование сахара | Выпечка | |

| Текстильная промышленность | Сушка | |

| Обработка металлов | ||

| Изготовление резины и шин | ||

| Судостроение | ||

| Производство электроэнергии |

Интересные области применения пара

- Упаковка мяса в целлофановую оболочку.

- Установка крышек на пищевые контейнеры.

- Приготовление кукурузных хлопьев из кукурузы.

- Окраска теннисных мячиков.

- Ремонт проложенных под землей труб (пар используется для увеличения объема закачанной в трубу пены. Таким образом создают новое внутреннее покрытие труб и заделывают трещины).

- Поддержание шоколада в мягком состоянии, чтобы его можно было закачивать в форму.

- Придание бутылкам с напитками привлекательного вида и повышение их сохранности путем их упаковки в целлофановую оболочку.

- Сушка клея (нагрев клея и материала, чтобы клей высох без проблем).

- Изготовление презервативов.

- Изготовление пузырчатого оберточного материала.

- Очистка картофеля в больших количествах (пар под высоким давлением впрыскивается в наполненные картофелем сосуд. Затем давление резко уменьшается, и картофель очищается от кожуры).

- Обогрев плавательных бассейнов.

- Быстрое приготовление кофе, молока или какао.

- Изготовление шин.

- Глажка одежды.

- Гофрирование картона.

- Высококачественная окраска автомобилей.

- Мойка молочных бутылок.

- Мойка пивных бочонков (кегов).

- Сушка бумаги.

- Обеспечение стерильности лекарств и медицинского оборудования.

- Изготовление картофельных чипсов.

- Стерилизация кресел-каталок в больницах.

- Приготовление пищевых продуктов, состоящих из мелких кусочков (например, морепродуктов), равномерно уложенных в корзине, с помощью струи пара, нагревающей и увлажняющей их и одновременно создающей турбулентное движение.

- Приготовление пищи в больших бочках путем прямого впрыска или обогрева посредством паровой рубашки.

… и многое другое.

В современной промышленности одним из важнейших аспектов является стоимость используемой энергии. В Таблице 1.2.2 приведены примерные цены на промышленное топливо в Великобритании, взятые из последнего дайджеста статистики использования энергии, вышедшего в 2001 году.

Таблица 1.2.2 Цены на топливо в Великобритании (примерные)*

| Топливо | Размер потребителя | 2001 |

|---|---|---|

| Уголь (фунтов стерлингов за тонну) | Маленький Средний Большой | 55.49 46.04 33.85 |

| Котельное топливо (фунтов cтерлингов за тонну) | Маленький Средний Большой | 142.73 136.15 119.54 |

| Газойль (фунтов стерлингов за тонну) | Маленький Средний Большой | 230.48 224.61 204.30 |

| Электроэнергия (пенсов за кВт/ч) | Маленький Средний Большой | 4.89 3.61 2.76 |

| Газ (пенсов за кВт/ч) | Маленький Средний Большой | 1.10 0.98 0.78 |

Стоимость производства пара основана на приведенных выше ценах.

Во всех ценах не учтен налог на антропогенное воздействие (введенный в апреле 2001 года), однако цены на жидкое топливо включают налог на углеводородное масло.

Стоимость производства пара основана на стоимости производства одной тонны (1000 кг) пара при помощи перечисленных видов топлива и на средних значениях стоимости этих видов топлива.

Таблица 1.2.3 Цены на пар в Великобритании – 2001 год (примерные)*

| Топливо | Средняя стоимость единицы измерения (£) | Единица измерения | Стоимость производства 1000 кг пара (£) |

|---|---|---|---|

| Тяжелое (3500 s) | 0,0740 | Литр | 9,12 |

| Мазутное Среднее (950 s) | 0,0918 | Литр | 11,31 |

| Топливо Легкое (210 s) | 0,1000 | Литр | 12,32 |

| Газойль (35 s) | 0,1054 | Литр | 12,99 |

| Постоянная подача | 0,0063 | кВт/ч | 6,99 |

| Подача газ с возможностью отключения | 0,0050 | кВт/ч | 5,55 |

| Уголь | 35,160 | Тонна | 3,72 |

| Электроэнергия | 0,0367 | кВт/ч | 25,26 |

Коэффициент полезного действия современного парового котла обычно составляет от 80 до 85%. Небольшие потери происходят при транспортировке пара от котла к потребляющему оборудованию, однако, если система теплоизолирована в соответствии с действующими стандартами, потери не превышают 5% от общего количества содержащегося в паре тепла. Пар вторичного вскипания, получаемый при верхних непрерывных продувках котлов, можно использовать, например, для нагрева воды в деаэраторах, а конденсат, собираемый на предприятии, также должен возвращается в деаэратор. Если у котла имеется экономайзер, обогреваемый дымовыми газами, общий коэффициент полезного действия централизованной ко- тельной может достигать 87%.

Это меньше, чем КПД электрической системы нагрева, который составляет 100%, однако стоимости эксплуатации этих двух систем сопоставимы. Очевидно, что самым дешевым решением является централизованная пароконденсатная система, которая способна работать на дешевом тарифе с возможностью отключения газа.

Это дешевле, чем решение, основанное на обычном тарифе снабжения газом или электричеством, что важно с точки зрения эффективности использовании системы обогрева. Общий КПД производства электричества на электростанции составляет от 30 до 35%, что сказывается на стоимости эксплуатации.

Компоненты пароконденсатной системы также обладают высоким КПД. Например, конденса- тоотводчики пропускают только конденсат и не пропускают пар, который полностью конденсируется на потребителе и отдаёт все имеющееся у него тепло. Пар вторичного вскипания, образующийся при попадании горячего конденсата, находящегося под высоким давлением в область с низким давлением, может быть отделен при помощи специального сепаратора и использован в дальнейшем.

Далее приведены несколько реальных примеров, в которых потребитель пара первоначально получил плохой совет и/или имел доступ к неверной или неполной информации, касающейся пароконденсатной системы. В обоих случаях потребители едва не приняли решение, которое привело бы к большим финансовым затратам и принесло вред их организациям.

Некоторые сведения об организациях изменены.

Случай из практики: Больница Уэст Кантри (Великобритания) решает заменить свою паро- конденсатную систему.

В середине 1990-х годов одна больница на западе Англии решила заменить устаревшую пароконденсатную систему на высокотемпературную систему водяного отопления и установить дополнительные паровые котлы. Хотя конструкции новых паровых систем отличаются высокой эффективностью и отвечают всем современным требованиям, устаревшие системы еще встречаются, и пользователи этих систем вынуждены делать выбор: обновить имеющуюся систему или заменить ее на новую.

На проект были выделены финансы в размере 2.57 миллиона фунтов стерлингов с учетом вознаграждения специалистов и налога на добавленную стоимость.

Путем консультаций с представителями больницы было установлено, что обновить старую пароконденсатную систему, включающую сами паровые котлы, паропроводы и большую часть калориферов можно всего за 1.2 миллиона фунтов, что гарантирует ее дальнейшую работу, как минимум, в течении 10 лет. Кроме того, было очевидно, что реконструкция пароконденсатной системы потребует гораздо меньшего участия специалистов. Фактически, переход на высокотемпературную систему водяного отопления будет стоить более чем на 1.2 миллиона фунтов больше, чем реконструкция имеющейся пароконденсатной системы.

Причины, по которым больница сначала приняла решение заменить пароконденсатную систему, были таковы:

- Они считали, что высокотемпературная система водяного отопления (ВСВО) позволит уменьшить расходы на техобслуживание и эксплуатацию.

- Старая пароконденсатная система, котлы и трубы все равно нуждались в замене.

По информации, которая была предоставлена больнице, расходы на техническое обслуживание пароконденсатной системы должны были включать в себя страхование калориферов, обслуживание конденсатоотводчиков, редукционных клапанов и станции очистки воды, а также замену труб для конденсата.

По той же информации эксплуатационные затраты должны были включать в себя затраты, связанные с работой котельной, водоподготовкой, оплатой самой питательной воды и потери тепла, присутствующие при работе калориферов, конденсатоотводчиков, при продувках котлов. Ниже приведены примерные ежегодные эксплуатационные затраты больницы при использовании системы ВСВО, в сравнении с пароконденсатной системой.

Таблица 1.2.4 Эксплуатационные затраты*

| Компонент | Пар (£) | ВСВО (£) |

|---|---|---|

| Топливо | 245 000 0 | 180 000 37 500 |

| Уход | 57 000 | 0 |

| Обслуживание | 77 00 | 40 000 |

| Обработка воды | 8 000 | 0 |

| Вода | 400 | 100 |

| Электроэнергия | 9 000 | 12 000 |

| Запасные детали | 10 000 | 5 000 |

| Всего | £406 400 | £274 600 |

Дополнительными аргументами в пользу паровых котлов стали:

- Отсутствие тепловых потерь в главных трубопроводах.

- Меньшее количество заменяемых котлов.

- Отсутствие необходимости в резервном топливе.

Приведенные выше цены заставляют думать, будто система ВСВО более выгодна с точки зрения эксплуатационных затрат.

Новая система ВСВО будет стоить 1 953 000 фунтов стерлингов плюс 274 000 фунтов стерлингов в год на эксплуатацию и обслуживание. Таким образом, с учетом стоимости демонтажа системы и ее замены (более 2 миллионов фунтов) получается экономия более 130 000 фунтов стерлингов в год.

Нужно принять во внимание следующие факторы:

- Экономия 130 000 фунтов благодаря системе ВСВО получается потому, что из 406 400 мы вычитаем 274 600. Но стоимость топлива для пароконденсатной системы можно уменьшить до уровня стоимости топлива для системы ВСВО, если использовать возврат конденсата и пар вторичного вскипания. Эта стоимость уменьшится на 65 000 фунтов и теперь будет составлять 341 000 фунтов.

- Наиболее значительная заявленная экономия достигается благодаря отсутствию обслуживаемых человеком котлов. Однако современные котельные полностью автоматизированы и не требуют обслуживания оператором.

- Уменьшение стоимости на 37 000 фунтов стерлингов выглядит многообещающе, если учесть, что при установке системы ВСВО потребуется приобрести 16 новых газовых водогрейных котлов, 4 новых парогенератора и 9 новых увлажнителей. Все это оборудование нуждается в обслуживании.

- Парогенераторы и увлажнители при расчёте учтены не были, а ведь они требуют топлива и водоподготовки. Топливо нужно поставлять по дорогому непрерывному тарифу, а при наличии резервного топлива это не нужно. С другой стороны, для работы централизованных паровых котлов достаточно поставлять топливо по дешевому тарифу с возможностью отключения.

- Экономия за счет более низких потерь тепла в главных трубопроводах (их вообще нет в случае, если используются прямоточные водогрейные котлы) по сравнению с общими затратами минимальна и, фактически, вообще сводится к нулю из-за необходимости поставок топлива по дорогому тарифу.

- Предложение поменять одну систему на другую основывалось исключительно на износе и предпо- ложительно низкой эффективности калориферов, однако при детальном рассмотрении выяснилось, что эффективность пароводяных калориферов составляет 84%, а оставшиеся 16% содержащегося в конденсате тепла почти полностью возвращаются в котельную. Водогрейные газовые котлы с трудом достигают значения КПД 84% даже при полной нагрузке. Неиспользованное тепло просто отправляется обратно. Кроме того, водоводяные калориферы намного больше по размерам и имеют гораздо более сложную конструкцию, нежели паровые, и в имеющихся помещениях для них недостаточно места.

- В пользу замены пароконденсатной системы говорит высокая стоимость замены конденсатных труб. Трубы подлежат замене из-за коррозии, самой частой причиной которой являются растворенные в конденсате газы, которые можно удалять при помощи физической или химической обработки воды. Выбрасывать на этом основании всю систему – все равно, что менять автомобиль только потому, что в нем переполнилась пепельница!

- Недостатком пароконденсатной системы считалась необходимость страховой инспекции пароводяных калориферов. Но калориферы в системе HTHW тоже требуют такой инспекции!

- Еще одним недостатком считалась необходимость обслуживать паровые редукционные клапаны. Однако в водяных системах установлены трехходовые клапаны, требующие не менее серьезного обслуживания.

- Подвергались критике затраты, связанные неизбежными потерями конденсата и, соответственно, с необходимостью покупки питательной воды и стоимостью ее обработки. Однако когда парокон- денсатная система требует обслуживания, соответствующую ее часть можно легко отключить и быстро выпустить из нее пар с минимальными потерями и с минимальным временем простоя. С другой стороны, при обслуживании водяной системы ее сначала нужно охлаждать до приемлемой температуры, а затем слить все содержащуюся в ней воду в дренаж. Затем, после окончания обслуживания, водяную систему нужно заново заполнить водой и удалять из нее воздух. Кроме того, высокотемпературные водяные системы, так же как и пароконденсатные системы, требуют воду прошедшую соответствующую химическую и термическую обработки.

Приняв во внимание эти доводы, руководство больницы пришло к выводу, что информация, на которой было основано первоначальное решение, оказалась неточной и неполной. Техническая служба больницы рассмотрела вопрос еще раз и решила оставить на месте пароконденсатную систему, обновив ее в соответствии с последними требованиями, а также оборудовать ее современными средствами управления и устройствами, сэкономив таким образом значительные средства.

Обогрев продуктопроводов очень важен для их надежной работы, а также работы резервуаров для хранения, например, нефтепродуктов. Обогрев продуктопроводов применяется в самых разных отраслях промышленности.

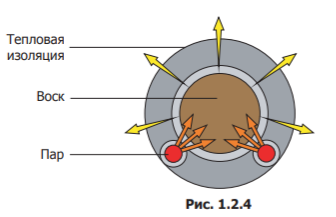

Спутниковый паропровод представляет собой паровую трубу малого диаметра, проложенную вдоль внешней поверхности технологического трубопровода (продуктопровода), как правило, значительно большего размера. Часто между спутниковым паропроводом и технологическим трубопроводом накладывают теплопроводящую пасту. Затем эти две трубы помещают под одну общую теплоизоляцию. Тепло, отдаваемое спутниковым паропроводом (посредством теплопередачи), не позволяет замерзать содержимому большого технологического трубопровода или поддерживает температуру технологической жидкости на таком уровне, чтобы насос легко эту жидкость перекачивал.

Обогрев продуктопроводов часто используется в нефтехимической промышленности, а также в пищевой и фармацевтической промышленности для обогрева масел, жиров и глюкозы. Многие из этих жидкостей перекачиваются насосом только при температуре, намного превышающей температуру окружающей среды. То же касается и работы с химическими веществами: многие вещества, от уксусной кислоты до асфальта, соединений серы и цинка, могут двигаться по трубам только при определенной температуре. Для обогрева очень длинных труб, часто встречающихся в различных отраслях промышленности, обычно используются спутниковые паропроводы. В случаях, когда нужно обогревать короткие трубы, а также когда пар недоступен, выбирают электрический обогрев, хотя при невысоких требованиях к температуре можно использовать и воду. Сравнительные преимущества парового и электрического обогрева приведены в Таблице 1.2.5.

Таблица 1.2.5 Сравнительные преимущества парового и электрического обогрева продуктопроводов

| Паровой обогрев | Электрический обогрев | |

|---|---|---|

| Устойчивость – способность выдерживать неблагоприятные погодные условия и физическую нагрузку | Хорошая | Плохая |

| Гибкость в применении – способность удовлетворять требованиям по нагреву различных продуктов | Превосходная | Плохая |

| Безопасность – пригодность для использования в повышенного риска | Превосходная | Непригоден |

| Стоимость одного ГДж энергии | 0 – £2.14 | £8.64 |

| Срок эксплуатации системы | Долгий | Ограниченный |

| Надежность | Высокая | Высокая |

| Простота расширения системы | Просто | Сложно |

| Контроль температуры – точность поддержания температуры | Очень хорошая | Превосходная |

| Пригодность для больших систем | Превосходная | Хорошая |

| Пригодность для маленьких систем | Средняя | Хорошая |

| Простота установки обогревателя трубопровода | Средняя | Нужен опытный специалист |

| Стоимость обслуживания | Низкая | Средняя |

| Требования к специализированному обслуживающему персоналу | Нет | Да |

| Возможность сдачи проекта «под ключ» | Да | Да |

Случай из практики: Нефтеперерабатывающий завод в Великобритании использует паровой обогрев продуктопровода длиной 4 км.

В 1998 году на одном из крупнейших нефтеперерабатывающих заводов в Великобритании была установлена система парового обогрева продуктопроводов.

Предыстория

Данная нефтяная компания занимается экспортом минерального воска. Воск используется в различных целях, например, в качестве изоляционного материала для электрических проводов, смолы в гофрированной бумаге или наносимого на фрукты защитного покрытия.

Минеральный воск по свойствам похож на воск, из которого делают свечи. Для того чтобы минеральный воск можно быть транспортировать в жидком виде на большие расстояния трубопровод воска нужно обогревать.

По условиям проекта потребовалось установить технологический трубопровод диаметром 200 мм, идущий от резервуарной станции к морскому терминалу. Длина трубопровода составила около 4 километров.

Работа над проектом началась в апреле 1997 года, монтаж был завершен в августе 1998 года, а первый минеральный воск пошел на экспорт месяцем позже.

Хотя правление завода поначалу собиралось установить систему электрического обогрева трубопровода, их удалось убедить рассмотреть другие предложения и сравнить стоимости электрической и паровой систем.

Характеристики воска

Основным фактором при решении задачи обогрева трубопровода было обеспечение надежного контроля температуры на уровне 80ºС с возможностью поднятия температуры до 90ºС при запуске и возобновления потока. Другим важнейшим фактором было то обстоятельство, что воск при температуре ниже 60ºС застывает, и то, что при температуре выше 120ºС он портится.

Пар подавался под давлением 9 бар и при температуре 180ºС, что немедленно создавало проблемы, связанные с чрезмерной температурой возле поверхности при использовании спутникового паропровода из обычной углеродистой марки стали. Подрядчик предложил нефтяной компании именно такое, обычное решение.

Необходимая общая длина спутникового паропровода составила 11,5 км. Монтировать трубу такой длины из углеродистой стали сложно, дорого и непрактично. Если учесть все трубные стыки, такое решение оказалось весьма нежелательным.

Однако, современные системы обогрева трубопроводов в технологическом отношении ушли далеко вперед. Компания и ее партнер в данном проекте, специализированная фирма по установке систем обогрева трубопроводов, смогли предложить решение в виде двух параллельных медных

спутниковых паропроводов, позволяющее уложить эффективный слой изоляции между технологическим трубопроводом и спутниковыми паропроводами. Это позволило подавать пар под давлением 9 бар без опасности возникновения точек перегрева, температура в которых превышала бы критические 120ºС.

Преимущество такой установки состояло в том, что в качестве трубки для обогрева трубопровода использовалась непрерывная трубка, поставляемая на барабане, и предложенные 50-метровые отрезки имели совсем немного стыков, что снизило вероятность утечек при последующей работе.

Таким образом, решение оказалось надёжным и почти не требующим обслуживания.

Был проведён всеобъемлющий анализ потребления тепловой энергии и точные инженерные расчеты, составлены схематические чертежи установки. В итоге было предложено для подачи пара в спутниковый паропровод использовать систему распределения пара под давлением 9 бар по трубе из углеродистой стали диаметром 15 мм, в которой установлены фильтры и средства регулирования температуры. Для сбора конденсата также использовалась труба из углеродистой стали, оснащенная маленькими, специально спроектированными для систем спутникового обогрева конденсатоотводчиками, что свело к минимуму необходимость в специальном креплении конденсатного коллектора. Сам же спутниковый паропровод должен состоять из 50-метровых отрезков изолированной двойной медной трубки, установленных в положении «4 часа» и «8 часов» на поверхности технологического трубопровода и закреплённых хомутами из нержавеющей стали с интервалом 3 м.

Стоимость материала и установки системы обогрева с помощью спутникового паропровода на 30% меньше, чем стоимость установки системы электрического обогрева. Кроме того, дальнейшие эксплуатационные затраты паровой системы значительно меньше, чем у электрической системы.

Перед тем как руководство нефтяной компании сделало выбор в пользу системы парового обогрева, оно не только потребовало долгосрочную гарантию на систему и гарантию эксплуатационных качеств установки, но и настояло на постройке испытательного стенда, который бы доказал пригодность системы парового обогрева с автоматическим управлением для выполнения такой сложной задачи.

Компания сумела убедить клиента в пригодности предложенного проекта, обратив внимание на десять систем регулирования температуры прямого действия, установленных на предприятии и успешно выполняющих задачу обогрева линий насосной станции.

Нефтяная компания убедилась в преимуществах парового обогрева линии подачи минерального воска и приступила к установке паровой системы обогрева.

Были проведены дальнейшие, более глубокие исследования 4-километрового трубопровода, позволившие составить подробные установочные чертежи. Кроме того, компания предоставила клиенту возможность обучения сотрудников, чтобы они могли работать с системой и правильно выполнить процедуру ее монтажа и запуска в работу.

После установки характеристики тепловой нагрузки подтвердились, и температура вещества поддерживалась на уровне 80ºС.

Руководители нефтяной компании были впечатлены успехом проекта и решили установить системы спутниковых паропроводов на еще одной линии транспортировки воска длиной 300 м, предпочтя ее системе электрического обогрева, хотя первоначально они были убеждены в том, что электрический обогрев в таких сложных случаях является единственным решением.